Schoeller ist ab sofort Teil des Bündnis Nachhaltige Unternehmen des Kreises Euskirchen – gemeinsam mit unserer Tochtergesellschaft ID Ingenieure & Dienstleistungen GmbH. Mit der Mitgliedschaft bekennen wir uns dazu, unser Geschäftsmodell konsequent weiterzuentwickeln: mit Blick auf Innovation, Digitalisierung, Energie- und Ressourceneffizienz sowie soziale Verantwortung.

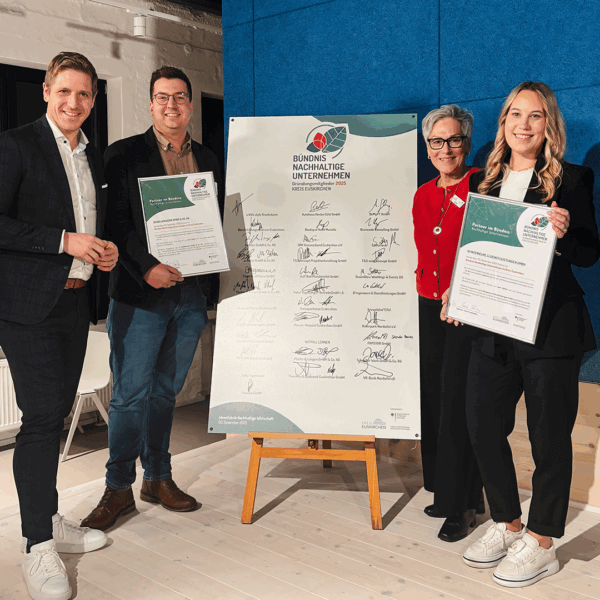

Am 4. Dezember fand die Auftaktveranstaltung in der Ideenfabrik Nachhaltige Wirtschaft statt. Insgesamt 34 Unternehmen gehören bereits zum Bündnis, weitere Unternehmen haben noch vor Ort ihre Mitgliedschaft erklärt. Für Schoeller nahm Marian Jansen an der Veranstaltung teil und unterzeichnete die Beitrittstafel gemeinsam mit den anderen Gründungsmitgliedern.

Die Initiative zeigt deutlich, wie groß die regionale Bereitschaft ist, Zukunft aktiv zu gestalten – über Branchen hinweg und mit starkem Gemeinschaftsgeist. Der Austausch zu Themen wie Kreislaufwirtschaft, Digitalisierung, nachhaltigen Geschäftsmodellen und gesellschaftlicher Verantwortung verdeutlichte das Potenzial einer partnerschaftlichen Zusammenarbeit.

Die Mitgliedschaft gilt zunächst für zwei Jahre und wird anschließend neu bewertet. Ziel des Kreises: 100 nachhaltige Unternehmen, die gemeinsam an einer zukunftsfähigen, resilienten Wirtschaftsstruktur arbeiten.

Wir freuen uns, Teil dieser wichtigen Initiative zu sein und den Wandel in der Region aktiv mitzugestalten.